| Der Rasenmäher lief, aber machte sehr häufig laute, quietschende Geräusche, wie man sie von rutschenden Keilriemen beim Auto im Winter kennt. |  |

| 2 Kreuzschlitzschrauben der Oberschale herausschrauben und das obere, blaue Gehäuseteil abnehmen. Wie man sieht, sollte man das regelmäßig machen, am besten am Ende der Saison, um den Rasenmäher von eingezogenem Schnittgut zu befreien.

Das sorgt auch wieder für eine bessere Durchlüftung und Kühlung des Motors. |

|

||

| Besonderes Augenmerk sollte bei der Reinigung den Filtern gewidmet werden, die verstopfen relativ schnell und dann fehlt es an genügend Kühlluft. Das kann dann bei starker Belastung zum vorzeitigen Ausfall des Geräts führen. |  |

||

| So sollte der Mäher mindestens einmal im Jahr wieder aussehen. |

|

||

| Das angerostete Lager im Antrieb ließ nichts Gutes erwarten. |

|

||

| Als nächstes muss das Mähmesser abgenommen werden. Dazu die Schraube (SW 13) lösen und das Messer abnehmen. |  |

||

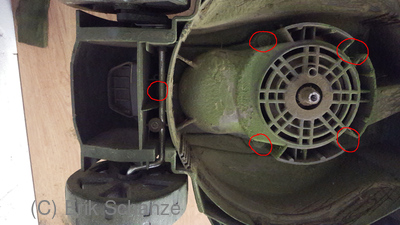

| Die 5 im Foto rot markierten Kreuzschlitzschrauben lösen und die Motoreinheit herausnehmen. |  |

||

| Der Rippenriemen sah noch gut aus und hatte auch genug Spannung. Sehr unwahrscheinlich, dass er die Geräusche verursachte. Vielleicht die Lager des Motors oder der Mähspindel? Also die 4 deutlich sichtbaren Kreuzschlitzschrauben am Riementrieb lösen und den Motor herausnehmen. |  |

||

| Der Motor und die Mähspindel waren voneinander getrennt und die Lager konnten durch Drehen, Ziehen und Drücken auf Leichtgängigkeit, aber festen Sitz und gute Führung getestet werden. Auch hier sah alles gut aus. Beim schnellen Drehen der Motorwelle kam das Geräusch wieder. |  |

||

| Das Lüfterrad war locker! Auf dem Bild links sieht man die momentane Lage des Lüfterrades. Es hatte sich gelockert und war in Richtung Riemenritzel gewandert, weil der Motor in dem Mäher kopfüber eingebaut ist. Auf dem rechten Bild sieht man die vorgesehene Lage, man beachte den Abstand von ca. 5 mm zwischen dem Lüfterrad und dem Riemenritzel. Damit war natürlich auch keine ausreichende Kühlung des Motors mehr gegeben. Wenn der Mäher so weiter betrieben worden wäre, hätte der Motor bei mäßiger Belastung überhitzen und Schaden nehmen können.

|

|

||

| Die erste Idee war, das Riemenritzel abzuziehen und dann das Lüfterrad abzunehmen und irgendwie neu auf der Welle zu befestigen. Ein 3-Arm-Abzieher ließ sich leider nicht gut ansetzen. Also musste der Motor zerlegt werden. Dazu sind zuerst die Motorkohlen zu entspannen, d. h. die Andruckfedern zurückzuziehen und beiseite zu hängen. |  |

||

| Dann kann der Motor geöffnet werden. |  |

||

| Bei dieser Gelegenheit sollte man gleich die Motorlager fetten. Dazu vorsichtig mit einem spitzen Messer den Lagerdichtungsring abhebeln und das Lager mit frischem Wälzlagerfett vollstopfen. Dieses war ziemlich trocken. Danach sauberwischen und den Dichtungsring wieder aufsetzen und festdrücken. Das gleiche sollte man auch mit dem unteren Motorlager und dem oberen Mähspindellager machen. Leider kommt man an das untere Mähspindellager nicht heran. |

|

||

| Der Versuch, das Riemenritzel mit einem Maulschlüssel als Widerlager zu halten und die Welle mit Hammer und Dorn herauszuschlagen, scheiterte. Offenbar war das Ritzel thermisch aufgeschrumpft und nicht wieder ab zu bekommen.

Ein anderer Plan musste her, damit das Lüfterrad an der Position auf der Welle bleibt und wieder fest mit ihr verbunden ist. Die Idee war mit Weichplastik (von einer Spraydosenkappe) eine Art "Schalung" zu bauen und die Lücke zwischen Lüfterrad und Riemenritzel mit Epoxydharz-Kleber aufzufüllen. |

|

||

| Der Plastikstreifen bildete einen Ring, ein Pappstreifen schützte die Rillen des Ritzels und ein Kabelbinder hielt alles zusammen.

Zum Einspritzen des Epoxyd-Klebers eignet sich eine Spritze mit Mischdüse. Dabei beachten, dass sich keine Hohlräume bilden und die "Schalung" gut ausgefüllt ist. Evtl. nach ein paar Minuten nochmal nachspritzen. |

|

||

| Ich denke, das Ergebnis kann sich sehen lassen. Unebenheiten, die im großen Maße zu Unwucht führen können, sollten mit einer Feile geglättet werden.

Nun kann alles wieder in umgekehrter Reihenfolge zusammengebaut und der fertige Rasenmäher getestet werden. |

|

Dieses Werk ist lizenziert unter einer Creative Commons

Namensnennung - Weitergabe unter gleichen Bedingungen 4.0 International

Lizenz.

Erik Schanze, 2021-08-27